Génération d'azote sur site pour la production économique et écologique de gaz de qualité alimentaire

Cet article traite de la substitution de l'azote acheté par de l'azote alimentaire autoproduit.

Dans le contexte de la crise mondiale actuelle créée par la pandémie de COVID-19, les attentes des consommateurs en matière d'aliments de haute qualité, sains et facilement accessibles sont restées élevées, ce qui a entraîné une demande croissante de la part des fabricants et des entreprises de conditionnement.

Les fournisseurs doivent se conformer à un certain nombre d'exigences réglementaires strictes pour fournir des aliments propres à la consommation. Le défi pour de nombreux producteurs consiste à faire en sorte que les aliments qu'ils fournissent répondent aux besoins des consommateurs en matière de qualité et de fraîcheur, tout en offrant un excellent rapport qualité-prix face à la hausse des coûts et aux problèmes de la chaîne d'approvisionnement.

En outre, le public se sent plus que jamais concerné par les aliments qu'il consomme en ce qui concerne leur source, leur salubrité et leur impact environnemental. Les risques associés à l'utilisation de certains produits chimiques et additifs dans la production alimentaire poussent les producteurs à rechercher des méthodes alternatives plus acceptables du point de vue des consommateurs pour la conservation des aliments.

Tout au long du processus de fabrication, du stockage en vrac au traitement en passant par le conditionnement, des gaz tels que l'azote et le dioxyde de carbone sont couramment utilisés pour protéger les produits alimentaires et les boissons contre les mécanismes de détérioration.

Contamination microbienne

Dans la mesure où l'azote représente plus de 78 % de l'atmosphère terrestre au niveau moyen de la mer, il peut être considéré comme « naturel » et très sûr pour une utilisation alimentaire. S'agissant d'un gaz incolore, inodore et principalement inerte, il n'a aucun effet sur les produits alimentaires. Il n'affecte pas la visibilité ou l'apparence, ne gâche pas le produit et ne laisse aucun résidu nocif. Chaque jour, nous inhalons plusieurs milliers de litres d'azote dans l'air que nous respirons.

L'azote peut retarder les mécanismes de dégradation, notamment pour certaines espèces microbiennes et la décoloration enzymatique, lorsqu'il est utilisé pour exclure l'air ambiant ou, plus important encore, la teneur en oxygène, en combinaison avec un contrôle approprié de la température et à des pratiques hygiéniques pendant le stockage, le traitement et le conditionnement des produits alimentaires.

L'azote gazeux peut prolonger la durée de conservation des aliments (les mentions « à consommer avant » ou « de préférence avant ») lorsqu'il est utilisé pour l'inertage et le conditionnement. Il réduit les déchets, permet d'économiser de l'argent, protège l'environnement et améliore la satisfaction des clients.

Brunissement enzymatique

Qu'est-ce que l'azote de qualité alimentaire ?

Au sein de l'Union européenne, les gaz utilisés pour le conditionnement des produits alimentaires, souvent appelé conditionnement sous atmosphère modifiée (MAP – Modified Atmosphere Packaging), sont classés comme additifs alimentaires, numérotés « E » et soumis à une législation très stricte en ce qui concerne les spécifications. L'azote gazeux est le E-941.

Le règlement de la Commission européenne n° 231/2012 du 9 mars 2012 définit les critères de pureté spécifiques des additifs alimentaires (autres que les colorants et édulcorants).

L'association européenne des gaz industriels (EIGA – European Industrial Gases Association) est une ressource extrêmement utile pour obtenir des conseils sur les réglementations relatives aux gaz alimentaires. En collaboration avec le Comité mixte d'experts des additifs alimentaires (JECFA – Joint Expert Committee on Food Additives), elle propose des publications utiles, ciblées et vulgarisées qui expliquent la législation européenne en la matière.

Dans les documents EIGA 125/18 et 194/15, les détails relatifs à la spécification de la pureté pour l'azote, E-941, sont les suivants :

- Azote* ≥ 99 % v

- Oxygène ≤ 1 % v

- Eau ≤ 0,05 % v (500 ppmV)

- 99 % incluant d'autres gaz inertes comme les gaz rares (principalement l'argon)

Impuretés :

- Monoxyde de carbone ≤ 10 ppmV

- Méthane et autres hydrocarbures ≤ 100 ppmV

- Monoxyde d'azote et dioxyde d'azote ≤ 10 ppmV

- Options d'approvisionnement en azote de qualité alimentaire

La grande majorité de l'azote fourni à l'industrie est produite par la séparation cryogénique de l'air au sein d'une unité de séparation d'air (ASU).

Le développement du principe de fonctionnement de l'ASU est attribué à l'ingénieur et entrepreneur allemand Karl von Linde, qui s'est concentré dès le début des années 1900 sur la production d'oxygène. En termes très simples, l'air ambiant est comprimé, détendu et refroidi pour abaisser sa température à un point proche de -200 degrés Celsius, de sorte que les principales espèces gazeuses de l'air ambiant – l'azote, l'oxygène et l'argon – peuvent être extraites par leurs différentes températures de liquéfaction.

L'azote liquide produit par cette méthode est d'une grande pureté en ce qui concerne la teneur résiduelle maximale en oxygène, généralement comprise entre 5 ppmV et 10 ppmV. En général, l'azote est transporté et livré aux utilisateurs finaux sous forme liquide, stocké dans des cuves isolées et soit évaporé en gaz selon les besoins, soit évaporé en gaz sur le site de l'ASU et comprimé dans des bouteilles haute pression.

Une alternative à la distillation cryogénique consiste pour les utilisateurs finaux à fabriquer leur propre azote gazeux de qualité alimentaire sur site. Ce processus implique l'utilisation d'un « générateur d'azote » qui convertit l'air comprimé ambiant en azote en éliminant l'oxygène par séparation moléculaire. Deux technologies principales ont été mises au point pour séparer l'air comprimé en ses deux composants principaux, l'azote et l'oxygène, à savoir : la membrane à fibres creuses (HFM) et l'adsorption modulée en pression (AMP).

Générateurs d'azote Parker NITROSource PSA et modules à membrane à fibres creuses SMARTFLUXX

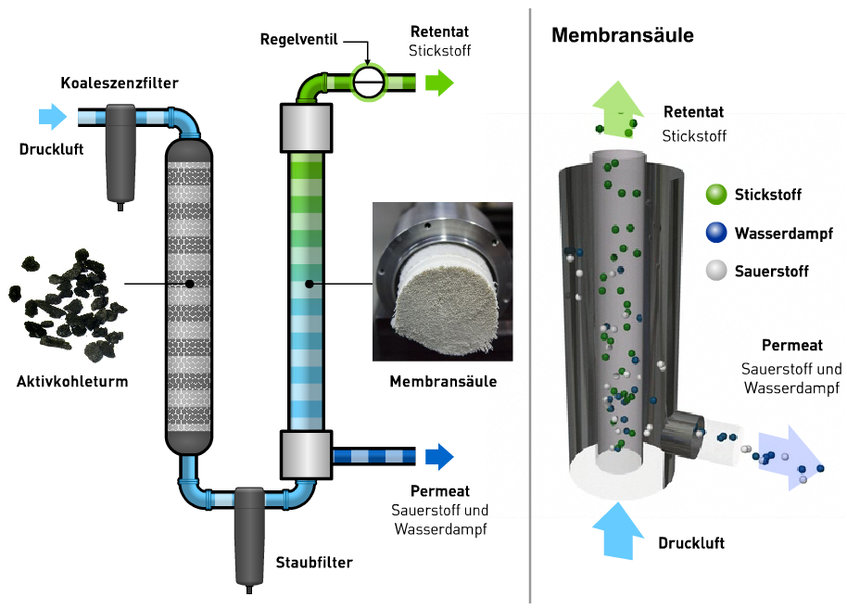

La membrane à fibres creuses utilise des milliers de petits tubes en forme de paille, fabriqués pour être poreux pour des tailles moléculaires spécifiques de gaz à vitesse rapide et moyenne, tels que la vapeur d'eau, le CO2 et l'O2, tout en empêchant l'azote de pénétrer, ce qui le maintient sous forme de gaz utilisable.

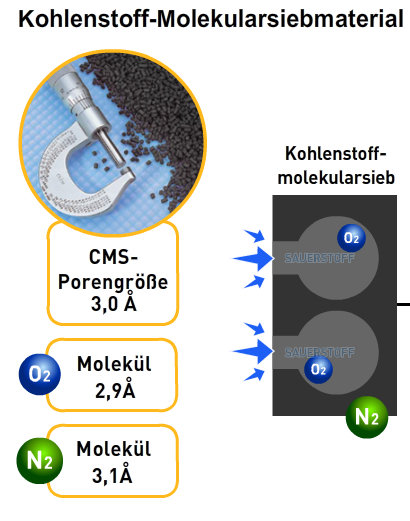

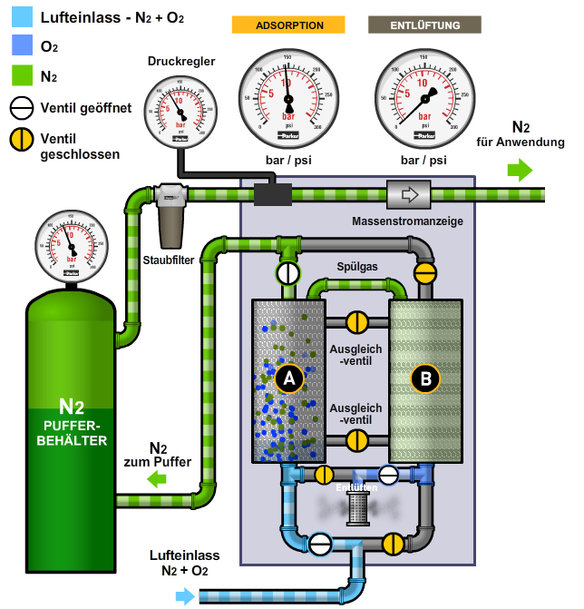

L'adsorption sur tamis moléculaire utilise des cuves remplies d'un matériau appelé tamis moléculaire de carbone (CMS), conçu pour adsorber les molécules d'oxygène légèrement plus petites sous pression, tandis que les pores sont trop petits pour que les molécules d'azote plus grosses puissent y pénétrer.

Fibres creuses

Après une période définie, la pression est relâchée dans les cuves et l'oxygène est désorbé du CMS et envoyé dans l'atmosphère. Par conséquent, le processus est appelé adsorption sur tamis moléculaire. Généralement, au moins deux cuves remplies de CMS sont utilisées, l'une étant « en ligne », générant de l'azote en adsorbant l'oxygène et l'autre en « régénérant » par dépressurisation et désorption de l'oxygène. Cela fournit une production continue d'azote.

En général, la technologie PSA produit de l'azote gazeux avec une pureté de qualité alimentaire de façon plus économique qu'une membrane à fibres creuses, tout simplement parce qu'elle utilise moins d'air comprimé par mètre cube de gaz généré. Pour la plupart des applications de gaz de qualité alimentaire, la technologie PSA est le choix privilégié.

Fonctionnement du module à membrane

Impact environnemental des méthodes d'approvisionnement en azote

Selon les données publiées par l'EIGA dans le document de synthèse PP33/2019, la consommation d'énergie spécifique d'une ASU pour produire 1 tonne d'azote liquide est de 549 kW.

Une tonne d'azote liquide s'évapore pour produire 861 mètres cubes de gaz à température et pression atmosphériques (ATP).

En comparaison, pour produire l'équivalent de 861 m3 d'azote gazeux par la technologie PSA à une teneur en oxygène résiduelle maximale de 0,5 % à l'aide d'un compresseur d'air industriel standard de 7 bar eff., Parker estime qu'environ 240 kW d'énergie électrique sont nécessaires. Cela représente moins de la moitié de l'énergie consommée par une ASU.

En supposant que la combinaison des méthodes de production d'électricité à partir d'énergies renouvelables, de combustibles fossiles et d'énergie nucléaire est la même pour le gaz produit par l'ASU et la technologie PSA, cela équivaut à moins de la moitié des émissions de CO2.

Il est également important de tenir compte du fait que la consommation d'énergie de l'ASU concerne uniquement le processus cryogénique de production d'azote liquide. Elle n'inclut pas les pertes liées à l'évaporation et au remplissage, ni les livraisons par camion, dans lesquelles certains véhicules produisent plus de 1 kg d'équivalent CO2/km parcouru.

Pureté de l'azote par rapport au contenu de l'emballage ?

Jusqu'à présent, nous avons examiné la législation et les spécifications relatives à l'azote de qualité alimentaire, ainsi que les différentes méthodes d'approvisionnement.

Le critère qui préoccupe la plupart des fabricants de produits alimentaires est le suivant : « Quelle est la teneur en oxygène résiduelle maximale (MROC) des produits finis? »

Pour atteindre la durée de stockage souhaitée, une MROC de 1 à 4 % est généralement acceptable pour les produits alimentaires qui peuvent être emballés à l'aide de machines verticales de remplissage et de scellement (VFFS) tels que les chips, les noix, le café, le fromage râpé et autres produits similaires. Le nombre précis dépend du produit spécifique. En principe, cela se confirme par des tests par lots effectués sur les emballages de type coussins d'air à l'aide d'analyseurs d'oxygène des gaz portatifs ou de paillasse.

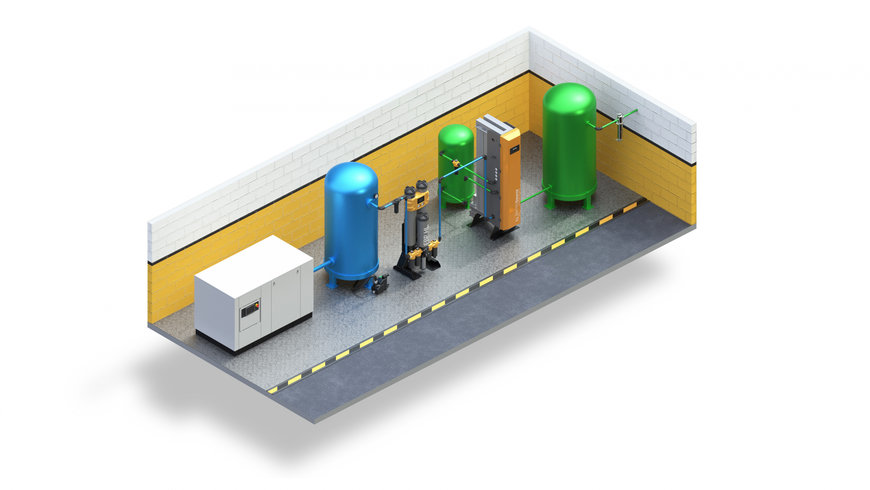

Composants de gauche à droite : compresseur d'air lubrifié à l'huile de série de 5 à 13 bars eff, collecteur d'air, ensemble de prétraitement à air comprimé de qualité zéro sans huile pour les produits alimentaires, les boissons et les produits pharmaceutiques, générateur d'azote et cuve tampon, cuve de stockage et filtre de sortie.

Une préoccupation fréquemment exprimée est que si l'azote produit par voie cryogénique n'a qu'une teneur résiduelle en oxygène de 10 parties par million, alors le produit conditionné contiendra sûrement beaucoup moins d'oxygène que si l'azote était produit sur site, avec un MROC de 0,5 %, par exemple.

En pratique, ce n'est pas le cas, car il est techniquement et économiquement impossible de récupérer tout l'air ambiant, et donc l'oxygène, d'un sac lors de sa formation et de son remplissage sur une machine VFFS. Une partie de l'air ambiant reste et est également entraînée dans l'emballage lorsque le produit tombe de la peseuse multi-têtes. Le gaz de rinçage aide à diluer l'oxygène ambiant restant, sans pour autant l'éliminer.

Par rapport à l'utilisation d'azote liquide évaporé, le gaz généré sur site permet d'obtenir le même résultat dans le sachet en termes de MROC, et ce de manière simple et économique.

Il y a quelques mois, Parker a été contacté par un producteur de café européen pour étudier la possibilité de passer d'un ancien système d'azote liquide à un système de production de gaz sur site. L'objectif était de réduire les coûts et la dépendance à un approvisionnement externalisé.

Pour le client potentiel, il était essentiel que tout changement, en particulier la pureté, n'altère en aucun cas l'arôme et le goût de son café signature.

Sur le plan logistique et opérationnel, il était impossible de mettre en place un générateur d'azote de prêt à titre d'essai. En réponse, Parker a développé un dispositif capable de diluer l'azote liquide haute pureté sur l'alimentation en gaz d'une conduite de conditionnement en introduisant de l'air comprimé de qualité alimentaire, augmentant ainsi la teneur en oxygène jusqu'aux points de consigne d'essai souhaités.

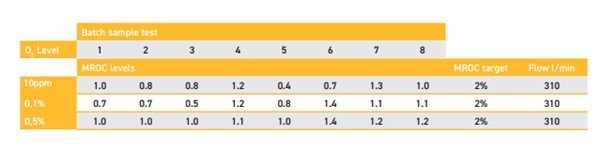

Ensuite, le conditionnement sur une conduite a commencé à une MROC de 10 ppm (contrôle), 0,1 % et 0,5 % dans le gaz de rinçage à l'azote. Les emballages de café d'essai ont été analysés par le service d'assurance qualité pour vérifier la MROC au regard d'un objectif de moins de 2 % d'oxygène dans le sachet.

Les résultats des tests indiqués dans le tableau démontrent que la différence entre l'utilisation d'azote liquide évaporé de haute pureté et le gaz produit sur site est négligeable et fournit un niveau de MROC bien dans la limite supérieure.

En outre, des tests comparatifs de durée de stockage, de goût et d'arôme ont été effectués sur le lot d'essai mis de côté, ce qui a confirmé qu'il n'y avait absolument aucune dégradation de la qualité du produit en utilisant le gaz produit sur site.

www.parker.com