www.foodpackautomation.fr

28

'21

Written on Modified on

Parker News

L'importance de la réduction de la contamination en cas d'utilisation d'air comprimé dans le processus de fabrication agroalimentaire

Une installation de production efficace dotée d'un équipement de purification de l'air permet de fabriquer des volumes plus importants et des produits de meilleure qualité à un coût moindre, tout en réduisant les temps d'arrêt machine et en améliorant la fiabilité.

Le problème des systèmes de gestion de la sécurité agroalimentaire basés sur les risques est que la plupart des utilisateurs d'air comprimé, y compris les responsables de production et les responsables qualité, ne sont généralement pas familiers des nombreux risques potentiels (contaminants) présents dans l'air comprimé, de la source de ces risques et surtout, des problèmes qu'ils peuvent présenter en matière de sécurité pour les consommateurs. Il suffit de visiter n'importe quelle usine de fabrication agroalimentaire moderne pour comprendre le recours massif à l'air comprimé et l'importance de contrôler cet utilitaire puissant.

Mark White, Responsable applications traitement de l'air comprimé

L'air comprimé non traité contient de nombreux contaminants potentiellement nocifs ou dangereux, qu'il est nécessaire de réduire à des niveaux acceptables afin de protéger le consommateur, d'assurer la sécurité de l'installation de production et de réduire les coûts. Les contaminants qui peuvent représenter un risque pour la consommation humaine doivent être contrôlés, faute de quoi l'entreprise encourt des poursuites criminelles en cas de blessures.

La législation en matière d'hygiène demande généralement aux fabricants de mettre en œuvre des systèmes écrits de gestion de la sécurité agroalimentaire (FSM) basés sur les principes de l'analyse des risques et des points de contrôle critiques (HACCP).

La méthode HACCP fonctionne très bien lorsque l'équipe en charge de l'analyse des risques comprend parfaitement les processus de fabrication ou dispose de consignes claires, de bonnes pratiques de fabrication (GMP) ou de modes opératoires normaux (MON) à suivre.

Dans un système à air comprimé classique, dix contaminants principaux doivent être éliminés ou réduits afin de protéger le consommateur et d'assurer la sécurité de l'installation de production tout en réduisant les coûts. Ces dix contaminants proviennent de quatre sources différentes dans le processus.

La première source est l'air ambiant. Les compresseurs aspirent des volumes colossaux d'air ambiant qui remplissent en continu le système à air comprimé de contaminants invisibles, tels que les micro-organismes, la vapeur d'eau, les particules atmosphériques et la vapeur d'huile.

La deuxième source de contaminants est le compresseur d'air. Après la compression, le refroidisseur de sortie refroidit l'air, condense les vapeurs d'huile et d'eau, et les introduit dans l'air comprimé sous forme d'eau liquide, d'aérosols aqueux, d'huile liquide et d'aérosols huileux.

Les deux autres sources de contaminants sont les dispositifs de stockage de l'air comprimé et les canalisations de distribution. À la sortie du compresseur, l'air contient maintenant huit contaminants différents. Le collecteur d'air (dispositif de stockage) et les canalisations du système qui distribuent l'air comprimé dans l'installation peuvent stocker de grandes quantités de ces contaminants. En outre, ils refroidissent l'air comprimé chaud et saturé, ce qui cause une condensation à grande échelle et introduit davantage d'eau liquide dans le circuit. Celle-ci favorise à son tour la corrosion et le développement microbiologique sous forme de rouille et de tartre de tuyauterie.

Une analyse des risques correctement effectuée, incluant le système à air comprimé, peut éventuellement mettre en évidence un grand nombre de nouveaux points de contrôle critiques requis dans une installation de fabrication agroalimentaire. Chaque point de contrôle critique nécessite une gestion, une surveillance constante, et peut causer un incident de qualité en cas de défaillance.

Une mauvaise qualité de l'air comprimé et le manque de contrôle de la contamination peuvent causer de nombreux problèmes à l'entreprise, et bon nombre d'entre eux ne sont pas immédiatement associés à un air comprimé contaminé. Les produits et les emballages peuvent être contaminés, ce qui peut dégrader les produits. Les consommateurs risquent des dérangements, voire des maladies graves. Ces problèmes nuisent également à l'image de marque du fabricant et peuvent entraîner des poursuites judiciaires, des pertes financières, voire des peines de prison.

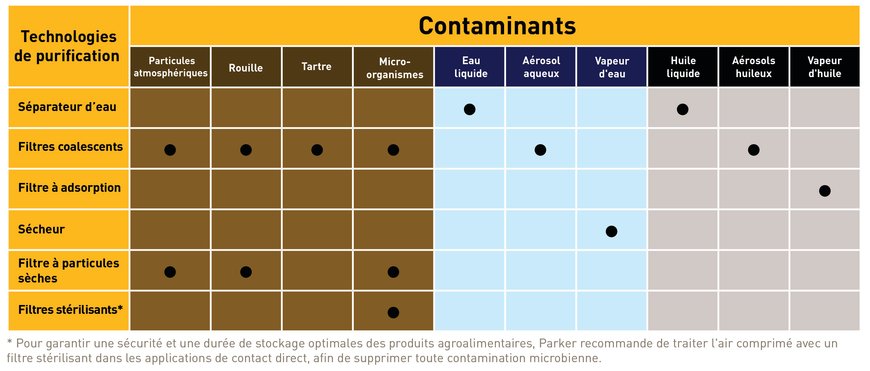

Le tableau ci-dessous met en évidence les technologies de filtration et de séchage contenues dans le système de purification, ainsi que les contaminants qu'elles permettent de réduire.

Le processus de fabrication peut devenir inefficace, ce qui entraîne une augmentation des coûts de fabrication et des échecs aux audits de qualité. Par conséquent, le système à air comprimé peut développer, stocker et distribuer de l'huile, de l'eau, des particules et des contaminants microbiologiques. Cela entraîne une corrosion dans le système et endommage l'équipement de production, ce qui entraîne des coûts d'exploitation et de maintenance élevés.

Il est donc essentiel de mettre en œuvre un contrôle efficace des contaminants. Garantir un contrôle efficace de la contamination de l'air comprimé nécessite un certain nombre de technologies de purification. De nombreux utilisateurs d'air comprimé sont surpris d'apprendre qu'il existe dix contaminants principaux dans un système à air comprimé. On pense souvent qu'il n'existe que trois contaminants : la saleté, l'eau et/ou l'huile. Toutefois, comme ces contaminants se retrouvent à de nombreuses phases, leur réduction efficace nécessite donc une technologie de purification spécifique.

Il existe une solution efficace pour chaque contaminant. Il s'agit de séparateurs d'eau, de filtres coalescents, de sécheurs d'air comprimé, de sécheurs à adsorption, de sécheurs par réfrigération, de filtres à adsorption, de filtres à particules sèches et de filtres stériles.

Il est nécessaire de mettre en œuvre des mesures pour éliminer ces risques ou les ramener à des niveaux acceptables. Pour aider les fabricants agroalimentaires, la British Compressed Air Society (BCAS, société britannique de l'air comprimé), l'organisme régulateur de l'air comprimé au Royaume-Uni, a développé un guide de bonnes pratiques sur l'air comprimé de qualité agroalimentaire (Food & Beverage Grade Compressed Air - Best Practice Guideline). Il n'est pas obligatoire de suivre ces bonnes pratiques, mais leur respect permet à l'entreprise de démontrer sa diligence raisonnable en cas de poursuites judiciaires suite à un incident de qualité.

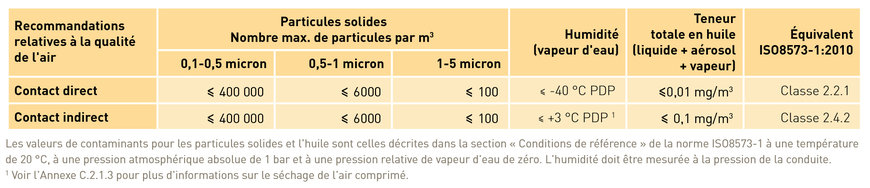

Une fois l'air comprimé utilisé dans la production agroalimentaire classifié comme étant en contact direct (y compris découpe, déplacement ou refroidissement) ou en contact indirect (y compris air d'échappement non censé entrer en contact avec les ingrédients, les aliments, les équipements de production, les produits ou les emballages), une spécification minimale doit être respectée pour chaque classification. Une classification équivalente à la norme ISO8573-1:2010 est également incluse.

Le tableau présente la spécification minimale pour le contact direct et indirect

Pour se conformer aux critères de qualité d'air particulièrement stricts requis pour les installations modernes de production agroalimentaire, il est indispensable d'appliquer une approche rigoureuse en matière de conception, de mise en service, d'installation et d'utilisation du système. Il est fortement recommandé de traiter l'air comprimé avant son entrée dans le système de distribution (généralement dans la salle du compresseur ou au point de génération) selon une spécification qui assure un air sans contaminant pour les applications polyvalentes et protège les collecteurs d'air et les canalisations de distribution contre la corrosion et les dommages. La purification au point d'utilisation doit également être mise en œuvre. Il s'agit de l'approche la plus efficace, qui est également peu coûteuse et assure que l'air n'est pas « sur-traité ».

Les équipements de purification d'air comprimé sont donc essentiels à toutes les installations de production modernes. Ils doivent délivrer des performances et une fiabilité sans compromis, tout en offrant un juste équilibre entre une qualité d'air appropriée et des coûts d'exploitation aussi faibles que possible. De nombreux fabricants proposent des produits de filtration et de purification de l'air comprimé contaminé, qui sont souvent sélectionnés uniquement en fonction de leur coût d'achat initial, sans tenir suffisamment compte de la qualité de l'air délivré, des coûts d'exploitation tout au long de leur durée de vie ou de leur impact environnemental. Lors du choix de tout système de purification, la qualité de l'air requise, les coûts totaux de propriété et l'impact environnemental de l'équipement en question doivent toujours constituer des critères décisifs.

www.parker.com/fr